Система транспортировки стальных конструкций

1. Высокая прочность и легкость

Свойства материала: Сталь обеспечивает высокую прочность при малом весе, будучи на 30–50 % легче бетонных конструкций при той же нагрузке, что снижает затраты на транспортировку и подъемные работы.

Высокая грузоподъемность: Подходит для крупногабаритных и тяжеловесных транспортных сценариев (например, компонентов мостов, крупногабаритного оборудования).

2. Модульность и стандартизация

Быстрая сборка: Сборные компоненты изготавливаются на заводе, что обеспечивает быструю сборку на месте и сокращает время строительства (на 50% быстрее, чем традиционными методами).

Гибкая адаптация: Настраиваемые размеры модулей для соответствия различным транспортным потребностям (например, контейнерные или модульные здания).

3. Долговечность и устойчивость к воздействию окружающей среды

Коррозионная стойкость: Оцинковка, покрытия или технология изготовления стали, устойчивой к атмосферным воздействиям, продлевают срок службы (до 50+ лет).

Введение

Процесс производства продукции транспортной системы стальных конструкций обычно включает в себя проектирование, закупку сырья, обработку и изготовление, проверку качества, обработку поверхности, транспортировку и установку. Ниже приведено подробное описание процесса:

1. Фаза проектирования

Анализ требований: Выяснение потребностей клиента, определение назначения системы (например, логистические конвейеры, складское оборудование), грузоподъемности и условий эксплуатации.

Структурное проектирование: Используйте программное обеспечение для CAD/3D-моделирования (например, SolidWorks, Tekla) для проектирования стальных конструкций, включая фермы, опоры, рельсы и другие компоненты.

Механические расчеты: Проверка прочности, жесткости и устойчивости конструкции с помощью конечно-элементного анализа (FEA).

Вывод чертежа: Создание чертежей изготовления, схем сборки и спецификации материалов (BOM).

2. Закупка сырья

Выбор стали: Закупаем стальные профили (двутавровые, двутавровые балки), стальные листы, стальные трубы и т. д. в соответствии с требованиями проекта. Обычно используются материалы Q235B/Q355B (китайские стандарты) или ASTM A36/A572 (международные стандарты).

Вспомогательные материалы: Болты, сварочные электроды, антикоррозийные покрытия и т. д.

3. Обработка и изготовление

(1) Резка

Для резки стальных материалов используйте газорезательные, лазерные или пильные станки, обеспечивающие точность размеров.

Удалите заусенцы и отполируйте обрезанные края.

(2) Формирование

Изгиб/Прокатка: Холодная или горячая гибка стальных листов (например, конвейерных роликов).

Сверление/Фрезерование: Обработать отверстия под болты или точки соединения.

(3) Сварка и сборка

Сварка компонентов: Для сварки основных конструкций (например, ферм, кронштейнов) используйте сварку под флюсом, сварку в среде защитного газа CO₂ и т. д.

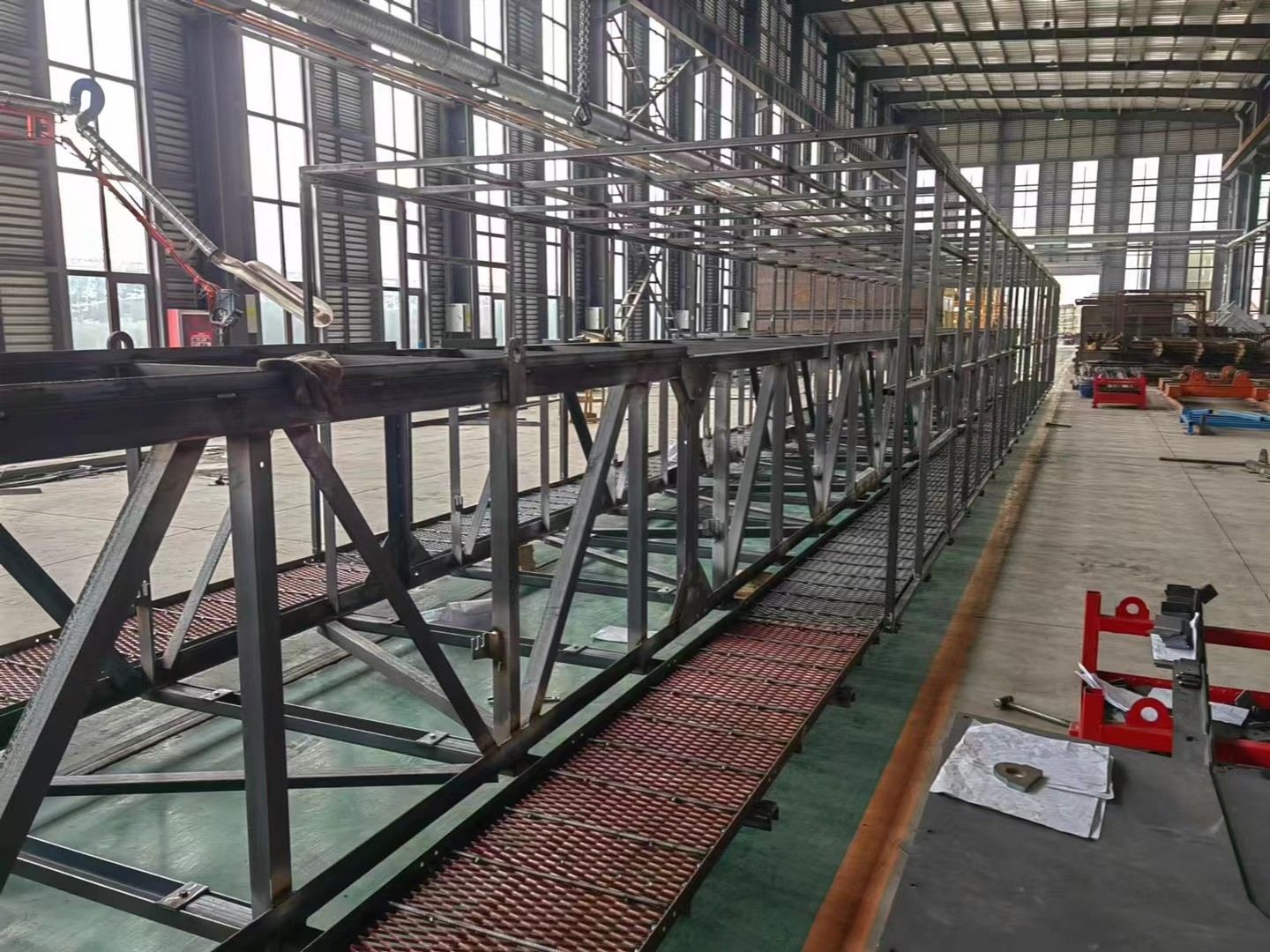

Предварительная сборка: Провести пробную сборку на заводе для проверки соответствия и размеров.

(4) Обработка

Выполняйте прецизионную механическую обработку деталей с высокими допусками (например, рельсовых стыков) для обеспечения плоскостности и точности размеров.

4. Контроль качества

Инспекция сварных швов: Проверьте качество сварки с помощью ультразвукового контроля (УЗК), магнитопорошкового контроля (МПК) или рентгеновского контроля (РК).

Проверка размеров: Проверьте критические размеры (например, пролет, вертикальность) по проектным чертежам.

Нагрузочное тестирование: Проведение имитационных нагрузочных испытаний (например, опытная эксплуатация конвейеров).

5. Обработка поверхности

Удаление ржавчины: Достижение степени Sa2.5 (стандарт ISO 8501) путем пескоструйной или дробеструйной обработки.

Антикоррозийное покрытие:

Грунтовка: Эпоксидная грунтовка с высоким содержанием цинка;

Промежуточный слой: эпоксидная слюдяная краска с оксидом железа;

Верхний слой: полиуретановая краска (выбирается с учетом экологических требований).

Гальванизация (опционально): Горячее цинкование (для эксплуатации на открытом воздухе в условиях высокой коррозионной активности).

6. Упаковка и транспортировка

Защитная упаковка: Используйте деревянные ящики для прецизионных компонентов (например, рельсов), чтобы предотвратить деформацию во время транспортировки.

Маркировка: Отметьте точки подъема, центр тяжести и индикаторы влагонепроницаемости.

7. Установка на месте

Проверка фундамента: Проверьте положение и ровность закладных деталей.

Секционный подъем: Используйте краны для установки основных конструкций.

Болтовое соединение/Сварка: Первичная и окончательная затяжка высокопрочных болтов или сварка на месте.

Ввод в эксплуатацию: Отрегулируйте прямолинейность рельсов и плавность работы конвейера.

8. Передача и приемка

Проверка клиента: Проверка технических параметров и подписание актов приемки.

Передача документации: Предоставьте сертификаты на материалы, руководства по эксплуатации и рекомендации по техническому обслуживанию.

Похожие продукты

Похожие новости

Успешно представлен на рассмотрение

Мы свяжемся с вами как можно скорее